Nombre real del proceso:

“SOLDADURA DE TUBERIAS DE POLIETILENO DE ALTA DENSIDAD POR MÉTODO DE PLACA CALEFACTORA”

Pero antes y muy resumido…

Principios en soldadura de materiales plásticos

La soldadura de materiales plásticos se logra uniendo en contacto uniforme dos superficies a soldar para que una vez logrado un mismo nivel de plastificación, la pieza resultante logre la misma resistencia que las piezas originales, para ello es necesario (básico en realidad) conocer la temperatura de plastificación de cada material, la presión requerida para poner en contacto las superficies plastificadas y los tiempos requeridos para lograr cada paso.

Alerta!, las superficies a fusionar deben estar limpias, muy limpias.

Los parámetros y condición que un soldador de materiales plásticos debe conocer y administrar al momento de ejecutar una soldadura son:

- Temperatura de plastificación del material

- Presión de soldadura (unión de superficies plastificadas)

- Tiempos para plastificar y aplicar presiones

- Materiales compatibles lo más semejantes, por tanto es básica la limpieza de las caras a unir

Soldadura por placa calefactora

La soldadura de tuberías por método de placa calefactora (plancha para los simples mortales), muchas veces denominada como su genérico termofusión, se produce cuando las superficies a unir se llevan a la temperatura de plastificación del material al ponerlas en contacto directo a la placa calefactora cuando ésta alcanza la temperatura de plastificación del material (HDPE 210 +/-10ºC).

Una vez que la temperatura ha alcanzado el umbral de calentamiento de las caras, éstas deben unirse a un valor de presión interfacial 0,15 N/mm2 (aprox. 1,5 kgF/cm2, se unen con fuerza, a presión controlada y sin girar las piezas).

En las máquinas manuales hidráulicas esto se logra como resultante de la presión de aceite en el o los pistones, valor que viene consignado en las tablas de estas máquinas, y constituye el motivo por el cual las tablas no son intercambiables salvo que coincida el área del cilindro.

En conclusión, al mantener las partes plastificadas en contacto íntimo para enfriarse bajo presión las macromoléculas de plástico quedan entrelazadas entre sí, logrando una soldadura por calentamiento directo y sin aporte de material (limpio y preciso).

La calidad de la soldadura va a depender del entrelazamiento máximo de las macromoléculas y del mínimo de tensiones internas producidas durante la unión. Cuando se sigue el procedimiento o los pasos correctamente, el área de soldadura es tan o más resistente que el material base.

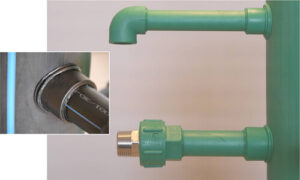

Fig 1 Esquema de una unión soldada.

Fig 2 Diagrama “Presión / Tiempo”, que describe un proceso de soldadura por placa calefactora, partiendo del tiempo de preparación (t0)

De acuerdo a lo descrito en la Fig, se consideran tres parámetros esenciales (temperatura (T), presión (P) y tiempo (t)) y una condición a lograr (Limpieza (L)).

| Tiempo | Etapa |

| t0 | Tiempo de Preparación |

| t1 | Tiempo de Adaptación o Formación de Rodón Inicial |

| t2 | Tiempo de Calentamiento (contacto) |

| t3 | Tiempo de Remoción de la Placa Calefactora |

| t4 | Tiempo Restitución |

| t5 | Tiempo de Soldadura |

| t6 | Tiempo de Enfriamiento |

La fijación de las uniones por placa calefactora se puede realizar eficientemente siguiendo estos 7 pasos básicos:

- Fijar los componentes a unir.

- Refrentar y enfrentar los extremos de las tuberías,

- Alinear las tuberías. verificando alineamiento y separación,

- Limpieza de caras a soldar (usando papel gofrado humedecido con alcohol),

- Plastificar la interface

- Unir las partes a presión de soldadura y de unión (caras a unir),

- Mantener bajo presión

Y recuerda, por sobre todo, utilizar el equipo de protección personal correspondiente a la tarea y al riesgo potencial identificado en ella, como guantes y gafas, y tomar las precauciones mecánicas necesarias.